1. Principio de axuste de capacidade de catro etapas do compresor de parafuso

O sistema de axuste de capacidade de catro etapas consiste nunha válvula corrediza de axuste de capacidade, tres válvulas solenoides normalmente pechadas e un conxunto de pistóns hidráulicos de axuste de capacidade.O rango axustable é 25 % (usado ao iniciar ou parar), 50 %, 75 %, 100 %.

O principio é usar o pistón de presión de aceite para empurrar a válvula de control de volume.Cando a carga é parcial, a válvula deslizante de control de volume móvese para evitar parte do gas refrixerante de volta ao extremo de succión, de xeito que o caudal de gas refrixerante redúcese para conseguir a función de carga parcial.Cando está parado, a forza do resorte fai que o pistón volva ao estado orixinal.

Cando o compresor está en funcionamento, a presión do aceite comeza a empurrar o pistón, e a posición do pistón de presión de aceite está controlada pola acción da válvula solenoide, e a válvula solenoide está controlada polo interruptor de temperatura de entrada (saída) de auga do sistema de evaporación.O aceite que controla o pistón de axuste da capacidade envíase dende o depósito de aceite da carcasa mediante presión diferencial.Despois de pasar polo filtro de aceite, úsase un capilar para limitar o fluxo e despois envíase ao cilindro hidráulico.Se o filtro de aceite está bloqueado ou o capilar está bloqueado, a capacidade bloquearase.O sistema de axuste non funciona sen problemas ou falla.Do mesmo xeito, se falla a electroválvula de axuste, tamén se producirá unha situación similar.

1. 25% inicia operación

Cando se pon en marcha o compresor, a carga debe reducirse ao mínimo para que sexa fácil de arrancar.Polo tanto, cando se acciona SV1, o aceite desvío directamente á cámara de baixa presión e a válvula de corredera volumétrica ten o maior espazo de derivación.Neste momento, a carga é só do 25%.Despois de completar o inicio Y-△, o compresor pode comezar a cargarse gradualmente.Xeralmente, o tempo de inicio da operación de carga do 25 % establécese nuns 30 segundos.

2. Operación de carga do 50%.

Coa execución do procedemento de arranque ou a acción do interruptor de temperatura configurada, a electroválvula SV3 é energizada e activada, e o pistón de axuste de capacidade móvese ao porto de derivación do circuíto de aceite da válvula SV3, conducindo a posición da capacidade. -axustar a válvula corrediza para cambiar, e parte do gas refrixerante pasa polo parafuso O circuíto de derivación volve á cámara de baixa presión, e o compresor funciona ao 50% de carga.

3. 75% operación de carga

Cando se executa o programa de arranque do sistema ou se activa o interruptor de temperatura configurada, o sinal é enviado á válvula solenoide SV2 e SV2 é energizado e conectado.Volve ao lado de baixa presión, parte do gas refrixerante volve á cámara de baixa presión desde o porto de derivación do parafuso, o desprazamento do compresor aumenta (diminúe) e o compresor funciona cunha carga do 75%.

4. Operación 100% a carga completa

Despois de que o compresor se pon en marcha, ou a temperatura da auga de conxelación é superior ao valor establecido, SV1, SV2 e SV3 non se alimentan e o aceite entra directamente no cilindro de presión de aceite para empuxar o pistón de axuste de volume cara adiante e o pistón de axuste de volume. move a válvula corrediza de axuste de volume para moverse, de xeito que o refrixeración O porto de derivación do gas do axente diminúe gradualmente ata que a válvula corrediza de axuste de capacidade se empurra completamente cara ao fondo, neste momento o compresor funciona ao 100% da carga completa.

2. Sistema de axuste continuo da capacidade do compresor de parafuso

O principio básico do sistema de axuste de capacidade sen etapas é o mesmo que o do sistema de axuste de capacidade de catro etapas.A diferenza reside na aplicación de control da válvula solenoide.O control de capacidade de catro etapas usa tres válvulas solenoides normalmente pechadas, e o control de capacidade sen etapas usa unha válvula solenoide normalmente aberta e unha ou dúas válvulas solenoides normalmente pechadas para controlar a conmutación da válvula solenoide., para decidir se cargar ou descargar o compresor.

1. Rango de axuste da capacidade: 25% ~ 100%.

Utilice unha válvula solenoide normalmente pechada SV1 (paso de drenaxe de aceite de control) para garantir que o compresor arranque baixo a carga mínima e unha válvula solenoide normalmente aberta SV0 (paso de entrada de aceite de control), control SV1 e SV0 para ser energizado ou non segundo os requisitos de carga. Para conseguir o efecto de controlar o axuste da capacidade, este axuste continuo de capacidade pódese controlar continuamente entre o 25% e o 100% da capacidade para lograr a función de saída estable.O tempo de acción recomendado do control da válvula solenoide é de aproximadamente 0,5 a 1 segundo en forma de pulso e pódese axustar segundo a situación real.

2. Rango de axuste da capacidade: 50% ~ 100%

Para evitar que o motor do compresor de refrixeración funcione con baixa carga (25 %) durante moito tempo, o que pode provocar que a temperatura do motor sexa demasiado alta ou que a válvula de expansión sexa demasiado grande para provocar compresión do líquido, o compresor pódese axustar. á capacidade mínima ao deseñar o sistema de axuste continuo da capacidade.Control por encima do 50 % da carga.

Utilízase unha electroválvula normalmente pechada SV1 (derivación de aceite de control) para garantir que o compresor arranque cunha carga mínima do 25 %;ademais, unha electroválvula normalmente aberta SV0 (control paso de entrada de aceite) e unha electroválvula normalmente pechada SV3 (control de acceso ao drenaxe de aceite) para limitar o funcionamento do compresor entre o 50% e o 100%, e controlar SV0 e SV3 para recibir enerxía ou non conseguir un efecto de control continuo e continuo do axuste da capacidade.

Tempo de actuación suxerido para o control da válvula solenoide: aproximadamente 0,5 a 1 segundo en forma de pulso, e axusta-lo segundo a situación real.

3. Catro métodos de axuste de fluxo do compresor de parafuso

Varios métodos de control do compresor de aire de parafuso

Hai moitos factores a ter en conta ao seleccionar o tipo de compresor de aire de parafuso.Hai que ter en conta o maior consumo de aire e ter en conta unha determinada marxe.Non obstante, durante o funcionamento diario, o compresor de aire non sempre está baixo a condición de descarga nominal.

Segundo as estatísticas, a carga media dos compresores de aire en China é só preto do 79% do caudal de volume nominal.Pódese ver que os indicadores de consumo de enerxía das condicións de carga nominal e as condicións de carga parcial deben considerarse ao seleccionar os compresores.

Todos os compresores de aire de parafuso teñen a función de axustar o desprazamento, pero as medidas de implementación son diferentes.Os métodos comúns inclúen o axuste de carga/descarga ON/OFF, a estrangulación da succión, a conversión de frecuencia do motor, a capacidade variable da válvula deslizante, etc. Estes métodos de axuste tamén se poden combinar de forma flexible para optimizar o deseño.

No caso dunha certa eficiencia enerxética do anfitrión do compresor, a única forma de conseguir un maior aforro de enerxía é optimizar o método de control do compresor no seu conxunto, para conseguir realmente efectos de aforro enerxético completos no campo de aplicación dos compresores de aire. .

Os compresores de aire de parafuso teñen unha ampla gama de aplicacións, e é difícil atopar un método de control completamente eficaz que sexa adecuado para todas as ocasións.Debe ser analizado exhaustivamente segundo a situación real de aplicación para seleccionar o método de control axeitado.A continuación preséntanse brevemente catro métodos de control comúns, incluíndo outras características e usos principais.

1. Control de carga/descarga ON/OFF

O control de carga/descarga ON/OFF é un método de control relativamente tradicional e sinxelo.A súa función é axustar automaticamente o interruptor da válvula de entrada do compresor segundo o tamaño do consumo de gas do cliente, para que o compresor se cargue ou descargue para reducir a subministración de gas.Flutuacións na presión.Neste control hai electroválvulas, válvulas de admisión, válvulas de ventilación e liñas de control.

Cando o consumo de gas do cliente é igual ou superior ao volume de escape nominal da unidade, a válvula solenoide de arranque/descarga está en estado de enerxización e a canalización de control non se realiza.Correndo baixo carga.

Cando o consumo de aire do cliente é menor que o desprazamento nominal, a presión da canalización do compresor aumentará lentamente.Cando a presión de descarga alcanza e supera a presión de descarga da unidade, o compresor pasará á operación de descarga.A válvula solenoide de inicio/descarga está en estado de apagado para controlar a condución da canalización, e unha forma é pechar a válvula de admisión;a outra forma é abrir a chave de ventilación para liberar a presión no tanque de separación de aceite e gas ata que a presión interna do tanque de separación de aceite e gas sexa estable (normalmente 0,2 ~ 0,4 MPa), neste momento a unidade funcionará baixo unha temperatura inferior. contrapresión e manter o estado sen carga.

Cando o consumo de gas do cliente aumenta e a presión da canalización cae ata o valor especificado, a unidade seguirá cargando e funcionando.Neste momento, a válvula solenoide de inicio/descarga está energizada, a canalización de control non se conduce e a válvula de admisión da cabeza da máquina mantén a apertura máxima baixo a acción do baleiro de succión.Deste xeito, a máquina carga e descarga repetidamente segundo o cambio de consumo de gas no extremo do usuario.A principal característica do método de control de carga/descarga é que a válvula de admisión do motor principal só ten dous estados: totalmente aberta e totalmente pechada, e o estado de funcionamento da máquina só ten tres estados: carga, descarga e apagado automático.

Para os clientes, permítese máis aire comprimido pero non o suficiente.Noutras palabras, permítese que o desprazamento do compresor de aire sexa grande, pero non pequeno.Polo tanto, cando o volume de escape da unidade é maior que o consumo de aire, a unidade do compresor de aire descargarase automaticamente para manter un equilibrio entre o volume de escape e o consumo de aire.

2. Control de estrangulamento da succión

O método de control de estrangulamento da succión axusta o volume de entrada de aire do compresor segundo o consumo de aire requirido polo cliente, para conseguir un equilibrio entre a oferta e a demanda.Os compoñentes principais inclúen válvulas solenoides, reguladores de presión, válvulas de admisión, etc. Cando o consumo de aire é igual ao volume de escape nominal da unidade, a válvula de admisión está totalmente aberta e a unidade funcionará a plena carga;O tamaño do volume.A función do modo de control de estrangulamento da succión introdúcese respectivamente para catro condicións de traballo no proceso de operación dunha unidade de compresor cunha presión de traballo de 8 a 8,6 bar.

(1) Condición de arranque 0~3,5 bar

Despois de iniciar a unidade do compresor, péchase a chave de admisión e establécese rapidamente a presión no tanque separador de aceite e gas;Cando se alcance o tempo establecido, cambiará automaticamente ao estado de carga completa e a válvula de admisión ábrese lixeiramente coa succión ao baleiro.

(2) Condición de funcionamento normal 3,5 ~ 8 bar

Cando a presión do sistema supera os 3,5 bar, abra a válvula de presión mínima para que o aire comprimido entre no tubo de subministración de aire, a placa do ordenador supervisa a presión da canalización en tempo real e a válvula de entrada de aire ábrese por completo.

(3) Condicións de traballo de axuste de volume de aire 8 ~ 8,6 bar

Cando a presión da canalización supera os 8 bar, controle a ruta do aire para axustar a apertura da válvula de admisión para equilibrar o volume de escape co consumo de aire.Durante este período, o intervalo de axuste do volume de escape é do 50% ao 100%.

(4) Condición de descarga: a presión supera os 8,6 bar

Cando se reduce o consumo de gas necesario ou non se necesita gas e a presión da canalización supera o valor establecido de 8,6 bar, o circuíto de gas de control pechará a válvula de admisión e abrirá a válvula de ventilación para liberar a presión no tanque de separación de gas e aceite. ;a unidade funciona cunha contrapresión moi baixa, o consumo de enerxía redúcese.

Cando a presión da canalización cae ata a presión mínima establecida, o circuíto de aire de control pecha a válvula de ventilación, abre a válvula de admisión e a unidade cambia á condición de carga.

O control de estrangulamento da succión axusta o volume de aire de admisión controlando a apertura da válvula de admisión, reducindo así o consumo de enerxía do compresor e reducindo a frecuencia de carga/descarga frecuente, polo que ten un certo efecto de aforro de enerxía.

3. Control de regulación da velocidade de conversión de frecuencia

O control de axuste de velocidade de frecuencia variable do compresor consiste en axustar o desprazamento cambiando a velocidade do motor de accionamento e despois axustando a velocidade do compresor.A función do sistema de axuste de volume de aire do compresor de conversión de frecuencia é cambiar a velocidade do motor mediante a conversión de frecuencia para que coincida coa demanda de aire cambiante segundo o tamaño do consumo de aire do cliente, para conseguir un equilibrio entre a oferta e a demanda. .

Segundo os diferentes modelos de cada unidade de conversión de frecuencia, configure a frecuencia de saída máxima do conversor de frecuencia e a velocidade máxima do motor cando a unidade orgánica estea en funcionamento.Cando o consumo de aire do cliente é igual ao desprazamento nominal da unidade, a unidade de conversión de frecuencia axustará a frecuencia do motor de conversión de frecuencia para aumentar a velocidade do motor principal e a unidade funcionará a plena carga;A frecuencia reduce a velocidade do motor principal e reduce o aire de admisión en consecuencia;cando o cliente deixa de usar gas, a frecuencia do motor de frecuencia variable redúcese ao mínimo e, ao mesmo tempo, a válvula de admisión está pechada e non se permite a admisión, a unidade está en estado baleiro e funciona baixo unha contrapresión máis baixa. .

A potencia nominal do motor de condución equipado coa unidade de frecuencia variable do compresor é fixa, pero a potencia real do eixe do motor está directamente relacionada coa súa carga e velocidade.A unidade de compresor adopta a regulación da velocidade de conversión de frecuencia e a velocidade redúcese ao mesmo tempo cando se reduce a carga, o que pode mellorar moito a eficiencia de traballo durante a operación con carga lixeira.

En comparación cos compresores de frecuencia industrial, os compresores inversores deben ser accionados por motores inversores, equipados con inversores e armarios de control eléctricos correspondentes, polo que o custo será relativamente alto.Polo tanto, o custo de investimento inicial de usar un compresor de frecuencia variable é relativamente alto, o propio conversor de frecuencia ten un consumo de enerxía e as restricións de disipación de calor e ventilación do conversor de frecuencia, etc., só varía o compresor de aire cunha ampla gama de consumo de aire. amplamente, e o conversor de frecuencia adoita seleccionarse baixo unha carga relativamente baixa.necesario.

As principais vantaxes dos compresores inversores son as seguintes:

(1) Efecto de aforro de enerxía evidente;

(2) A corrente de arranque é pequena e o impacto na rede é pequeno;

(3) Presión de escape estable;

(4) O ruído da unidade é baixo, a frecuencia de funcionamento do motor é baixa e non hai ruído pola carga e descarga frecuentes.

4. Axuste da capacidade variable da válvula deslizante

O principio de funcionamento do modo de control de axuste de capacidade variable da válvula deslizante é: a través dun mecanismo para cambiar o volume de compresión efectivo na cámara de compresión do motor principal do compresor, axustando así o desprazamento do compresor.A diferenza do control ON/OFF, o control de estrangulamento da succión e o control de conversión de frecuencia, que pertencen ao control externo do compresor, o método de axuste de capacidade variable da válvula deslizante debe cambiar a estrutura do propio compresor.

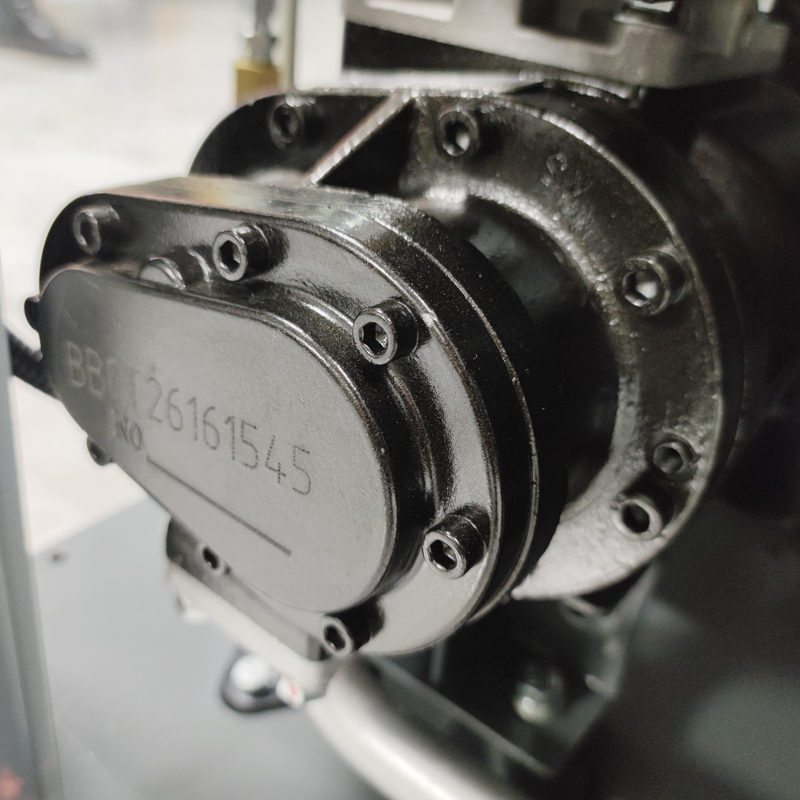

A válvula deslizante de axuste de caudal de volume é un elemento estrutural usado para axustar o caudal de volume do compresor de parafuso.A máquina que adopta este método de axuste ten unha estrutura de válvula de corredera rotativa como se mostra na Figura 1. Hai un bypass correspondente á forma espiral do rotor na parede do cilindro.buratos polos que poden escapar os gases cando non están cubertos.A válvula de corredera utilizada tamén se coñece comúnmente como "válvula de parafuso".O corpo da válvula ten forma de espiral.Cando xira, pode cubrir ou abrir o orificio de derivación conectado á cámara de compresión.

Cando o consumo de aire do cliente diminúe, a válvula de parafuso xira para abrir o orificio de derivación, de xeito que parte do aire inhalado flúe de volta á boca a través do orificio de derivación da parte inferior da cámara de compresión sen comprimirse, o que equivale a reducir o lonxitude do parafuso implicado na compresión efectiva.O volume de traballo efectivo redúcese, polo que o traballo de compresión efectivo redúcese moito, logrando un aforro de enerxía con carga parcial.Este esquema de deseño pode proporcionar un axuste continuo do fluxo de volume e o rango de axuste de capacidade que se pode realizar xeralmente é do 50% ao 100%.

Exención de responsabilidade: este artigo reprodúcese de Internet.O contido do artigo é só para fins de aprendizaxe e comunicación.A rede de compresores de aire segue sendo neutral para as opinións do artigo.Os dereitos de autor do artigo pertencen ao autor orixinal e á plataforma.Se hai algunha infracción, póñase en contacto para eliminala.